軽搬送ベルトに自社製ベルトクリーナーの使用をやめる理由はここにあります

コンベアベルトがスムーズかつ安定して動くことが、コンベアシステムの生産性を大幅に向上させることは間違いありません。ベルト、ローラー、またはシステム上のほとんどすべてのコンポーネントに材料が詰まっている場合は、材料のキャリーバック問題がおこります。これは、食品加工、製薬、リサイクル、およびその他の軽搬送ベルト用途に通常見られる問題です。

コンベアベルトがスムーズかつ安定して動くことが、コンベアシステムの生産性を大幅に向上させることは間違いありません。ベルト、ローラー、またはシステム上のほとんどすべてのコンポーネントに材料が詰まっている場合は、材料のキャリーバック問題がおこります。これは、食品加工、製薬、リサイクル、およびその他の軽搬送ベルト用途に通常見られる問題です。

生産物のキャリーバックは実際には業務のあらゆる部分に影響を及ぼしており、製品の生産量の減少、メンテナンスや修理による生産性の低下、そして収益の減少をもたらしています。それだけでなく、メンテナンスチームがシステムを清潔にして消毒しようとすることと一緒に余分なスクラップを片付けさせることのコストがかかったり、予算の浪費にもつながります。

以前では、事業を行う上で避けられないことのように思われていました。しかし、予算を削減しようとしている場合、無駄な製品1オンス、修理または交換のための各作業停止が改善の機会を与えてくれます。それについて行動を起こすときが来ました。しかし、製造工程を通して材料をベルトに留めるために何ができるでしょうか?効率的なベルトクリーナーを取り入れることです。

自社製クリーナー

メンテナンスチームは自社のコンベアの内外についてよくわかってるので、彼らが自社システムに完全に適合するクリーナーを開発できると考えるのは自然であり、実際、自社製クリーナーはしばしば開発されています。ベルトから汚れを「削り取る」装置を作成するために、スクラップコンベアベルト、予備のプラスチック片、さらにはステンレス鋼が使用されます。これはキャリーバックを取り除くことができる安価なデザインですが、ベルトの健全性やベルトからの製品の取り外しには必ずしも最善ではなく、衛生的とは言い難いものです。

適切な張り具合をかけることは、効率的かつ効果的な清掃に不可欠です。自社製スクレーパーの多くは過度の圧力をかけてベルトやスプライスに損傷を与えますが、十分な圧力をかけないとキャリーバックが起こります。さらに悪いことに、システムによってはベルトまたはプーリに多様性をもたせることで、堅く張ったシステムにならないようにしているのもあります。

システムに適切な張り具合がないと、クリーナーはブレードとベルトの接触を一定に保てず、生産物は自社製クリーナを逃れてしまい、ベルトやコンベアの部品に固着してしまいます。

また、多くの自社製クリーナーおよびそれらのハードウェアまたは取り付けシステムは食品等級の材料で作られておらず、実際に細菌および他の潜在的な汚染物質が繁殖する隙間があったりします。さらに、それらの構造が複雑であるために、清掃および消毒作業が困難になる可能性があります。

この実際の結果報告は、ガラス製造業者の自社製ベルトクリーナーが良い結果をもたらすどころかどんな損害をもたらしたかを説明しています。この製造業者はベルトのリサイクルに深刻な問題を抱えていました。使用していた自社製ベルトクリーナーは効果的にはベルトを清掃していませんでした。

結果としてベルトにガラスが混入する事態が発生し、これによりベルトの縁上にクラックが生じ、破損の原因となっていました。さらには、自社製のクリーナーは、コンベヤ構造上に UHMW(超高分子量ポリエチレン)の一部分をボルトで固定したものでしたが、実際のところはベルト内に食い込んでしまうなどさらに悪影響を及ぼしていました。これはブレードを「調節する」機能が備わっていなかったためであり、ベルトはさらに破損し、ブレードも異常な速さで摩耗していたので、結果としてメンテナンスの回数がより頻繁になってしまっていました。

この工場では、設計されたクリーナーを設置することでベルトの寿命を延ばし、メンテナンスに費やす時間を短縮することができました。詳細についてはこちらでさらに詳しく読んでいただけます。

設計されたクリーナー

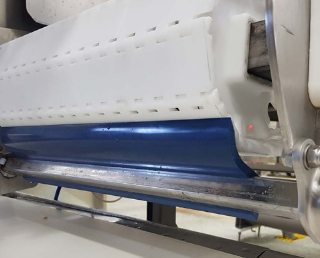

| この写真は、食肉加工施設での生産物のキャリーバックです。最初の写真は自社製ベルトクリーナーを使用しているときのもので、2番目の写真はコンベアシステムに設計されたソリューションを取り付けた後のものです。 |

もう1つの選択肢は、食品、医薬品、またはリサイクル用途で軽搬送ベルトを使用するように特別に設計されたクリーナーを購入することです。ほとんどの設計されたクリーナーは実地試験されていてベルトにやさしいことが証明されていますが、最も粘着性のある材料さえも取り除くのに十分なほど強力です。

設計されたベルトクリーナーの効果は、それらがシステムに配置された瞬間から明らかです。 自社製クリーナーによくあるように、固定ブレードに頼るのではなく、クリーニングブレードとベルトとの間に最適な相互作用を確保できるテンションメカニズムを有します。

実際には、自家製のクリーナーではなく人工のクリーナーを使用すると、一部の作業でライン外のスクラップが60%も削減されています。たとえば、食肉パッケージ作業では、設計されたベルトクリーナーを取り付けた後、廃棄物を70%削減することができました。

生産物がプラスチック製のモジュラーベルトに付着して床に落ちたため、コンベヤーの戻り側で大量の製品損失が発生していました。廃棄物の金額は、シフトあたり 150 ドルと概算されました。1 日あたり 2 体制であったため、キャリーバックの概算額は 300 ドルとなりました。

設計されたベルトクリーナーを設置することで、ベルトラインの廃棄物を70〜80%削減し、1日当たり210〜240ドルの廃棄物を削減しました。1週間に5日間運転するラインにおいて、廃棄物の削減によって1年あたり合計54,600~62,400ドル分が節約されると見込んでいます。加えて、この施設では以前は床の上に落下していたキャリーバックを清掃する必要がなくなっています。詳細についてはこちらでさらに詳しく読んでいただけます。

食品業界や製薬業界に特別に設計されたクリーナーも食品等級の素材で作られており、清掃や消毒が迅速かつ簡単に行えるように設計されています。さらなる安心のために、食品事業者は厳格な衛生ガイドラインを満たし、USDAによってその産業での使用が認定済みの設計されたクリーナーを探し出す必要があります。多国籍食品および医薬品事業によっては、施設間で共通の設計されたクリーナーを保有するためには欧州連合の承認が必要となる場合があります。

FGP食品等級プレクリーナーがオプションとして挙げられます。FGPは食品加工に関する最高基準を満たしています。クリーナーは簡単に装着可能で、メンテナンスしやすく、さらに定期的な清掃や除菌の際にも容易に取り外すことができます。ステンレススチール部品および食品等級素材を使用し、ひび割れとバクテリアの繁殖を抑制します。

最も効果的なソリューション

御社の施設でキャリーバックに苦労している場合は、設計されたベルトクリーナーが最善の防御策であることは言うまでもなく明らかです。生産廃棄物やシステムのメンテナンスと清掃に費やす時間を減らすことができます。最も重要なのは、ベルトの寿命、生産性、そして利益を増やすことです。適切なテクノロジーに投資すると、戦略書に追加できる優れたソリューションが得られます。

各分野での導入事例について興味がある場合は、以下をお読みください。粘着性のポテトチップ生地を処理する食品加工工場、エンドウ豆、リマ豆、とうもろこしを処理する食品加工工場、そしてつや消しの朝食ペストリーを処理する食品加工工場があります。

著者:ラムジーズ・バンダ・マルケス、プロダクト マネージャー

軽搬送用メカニカルファスナー ラインとベルトコンベヤ製品に関連する総合的なマーケティング戦略と活動を管理しています。マーケティング、製品管理、運営、エンジニアリング、Flexco のサプライチェーン管理における専門知識を有しており、流通と国際事業にも豊富な実績があります。また米国とオーストラリアの両方で特許を保持しています。バハカリフォルニア州立大学で機械工学の学士号、ケラー経営大学院でプロジェクト管理の修士号を取得しています。