社内ベルト スプライシング加工:職場の清潔さと安全性を保ちつつ、生産性と利益を最大化するソリューション

コンベヤのダウンタイムが実際に会社に与えているコストを理解することは、チームの生産性を高めるだけでなく、より費用対効果の高い長期戦略を提供するために不可欠です。表面上はベルトのコストや設置作業員の人件費が気になりがちですが、これらの要素を考慮するだけで、合計費用のかなりの額を除外できます。

製品損失、納期の遅れ、労働力損失、ベルト修理の必要性など、コンベヤベルトのダウンタイムに関連する問題を認識することで、管理者は生産フローへの悪影響を先回りして最小限に抑えることができます。そうすることで、メンテナンス作業員がよりタイムリーで定期的な修理を行えるようになり、機器や機械が長持ちするより安全な作業環境が確保され、ダウンタイムと残業コストを大幅に削減できます。

節約への投資

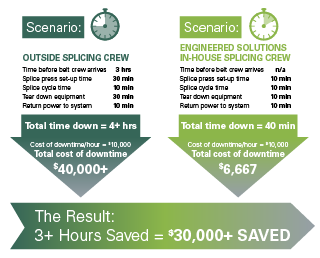

さて、初期投資額の高さに驚かれるかもしれませんが、それは承知の上です。しかし、設置作業員の到着を待つことで生じる長時間のダウンタイムと、その後に生じる貴重な生産損失のすべてを考慮すると、ROIが真に実現するまでの期間は非常に短いと言えるでしょう。食品製造施設におけるダウンタイムの一般的なコストは、インシデント1件あたり2万ドルから5万ドル以上となる場合があります。これは、高速ベルト スプライシング加工機器を自社で所有することによって節約できる金額が、あっという間に加算されていくことを示しています。

自社でスプライシング加工を行うことで、どれくらいのコスト削減が可能なのでしょうか? 以下はその一例です:

スプライシング加工を自社で行うことにより、他社のソリューションと比較して、大幅なコスト削減につながります。

コンベヤベルトのスプライスのために外部作業員を呼ぶ必要がなくなり、自分の運命を自分でコントロールできるようになることを想像してみてください。ベルト スプライシング加工技術を社内に持ち込むことで、製造のニーズに合わせてメンテナンスのスケジュールを組むことができ、毎回、迅速かつ一貫した高品質のプロセスでコンベヤベルトを修理できるようになります。

仕組み(と理由)

ポータブルスプライスプレスは大きな進歩を遂げました。大規模な研究開発を重ねたスプライシング加工技術により、プロセス駆動型ソリューションを実現し、初心者でも直感的な操作でプロ級のスプライシング加工を繰り返し行えるようになりました。さらに、人間工学に基づいたインターフェースにレシピを保存することで、時間、温度、圧力の設定などの手順が不要になります。また、一部の機器には非接触加熱機能が備わっており、スプライスを弱めたり、汚れや細菌のたまる原因となり得る湿気やピンホールを予熱段階で効果的に除去できます。

そして、これらのユニットの一部では空冷技術を採用しているため外部タンクや水源が不要で、セットアップや分解にかかる時間、スプライス時間、インシデントコストが大幅に削減されます。これは衛生面においても、外部の水源と製造設備との接触によるクロスコンタミネーションの懸念を払拭できます。

導入

大規模な製菓工場がFlexcoテクノロジーを利用することでどのような恩恵を受けたのかご興味のある方は、最新の食品加工業における使用事例をご覧ください。また、さらに時間とお金を節約する方法について詳しくお知りになりたい方は、ぜひ無料の電子書籍『社内ベルト スプライシング加工:食品加工プラントでのダウンタイムの制限』をダウンロードしてご確認ください。

もしくは、Flexco担当者がお客様の所へお伺いし、外部のサービスプロバイダーを利用した場合よりもはるかに短時間で、いかに迅速かつ簡単に業務を再開できるのかをお見せすることも可能です。当社の革新的な機器のオンサイトデモをご希望の場合は、こちらをクリックしてください。

著者:ジョナサン・モーガン、食品加工業界マネージャー

Flexcoの業界マネージャーであるモーガンは、食肉、製パン、および生産など、食品加工産業を担当しています。モーガンは機械エンジニアリング関連の教育を受けており、用途に関する知識、広範な産業ネットワーク、そして技術セールスサポートの経験を有しています。

Subscribe to the Flexco Blog

関連ブログ

公開日

June 13, 2023製品グループ

- ベルトクリーニングシステム

業界

- 食品加工業

問題

- スプライスの一貫性

- ダウンタイム

- メンテナンス