Flexco の食品等級主要クリーナーで大手食品加工工場のコストと修理を削減

製品グループ:ベルトクリーニングシステム

製品ライン:FGP 食品等級主要クリーナー

業界:産業製パン

用途:トルティーア生地サンドイッチ傾斜コンベヤ

目的:生産過程での廃棄物減少、ダウンタイムの削減、メンテナンス時間の削減、ブレード交換頻度の削減

コンベヤ詳細:2 プライ ホワイト PU 合成

問題:

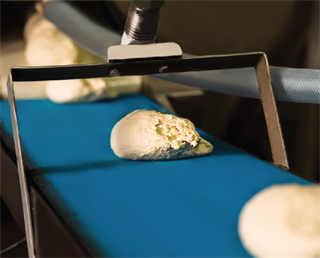

米国東部の生地加工工場では、生産ラインの 1 つでキャリーバックと生地の損失の問題に直面していました。サンドイッチ傾斜コンベヤに導入していた自社製のクリーニングシステムは、2 つのシリコン製ブレードアセンブリでした。生地シートは 2 プライ ホワイト PU コンベヤベルトに挟まれながら上方向に運ばれ、排出端で 2 枚のブレードを通過し、さらに加工されるためにホッパーへと運ばれます。シリコンには生地がくっつきにくい性質がありますが、ブレードは非常に短期間で激しい摩耗が始まります。また、大型の生地シートによって、ブレードに大きな圧力がかかるため上下に振動し、生地がコンベヤ周辺の想定外の場所に集まってしまいます。またお客様は衛生レベルと、最終製品の汚染の可能性に懸念を示しており、より優れた、長期的な解決策を求めていました。

解決策:

ベルトの健全性を改善するために、工場マネージャーは Flexco 担当者に現場の視察を依頼することを決めました。工場を視察中に、Flexco の食品加工業界マネージャーはベルト洗浄システムを Flexco FGP 食品等級主要クリーナー(FGP)にアップグレードすることが解決につながる可能性に注目しました。FGP は食品専用の特殊なベルト素材との相性が良く、多くのシステムに対応できるコンパクト設計で、同様の用途で常に高い効果を実証しています。工場マネージャーのもう 1 つの懸念は、問題となっているベルトの場所でした。ベルトクリーニングシステムは地上から 15 フィートの場所にあり、アクセスが限られているので、保守チームが頻繁に対応せずに済むような解決策を求めていました。Flexco の担当者はそれも考慮し、FGP のメンテナンスは最小限に抑えられ、ブレードの強度と摩耗性によって修理や交換の可能性が大幅に減ることを明確に伝えました。

結果:

同社は傾斜コンベヤの両方に FGP 食品等級主要クリーナーを導入した後、すぐに効果があったことを実感しました。以前のブレードの摩耗による損傷に著しい改善がみられただけではなく、生地のキャリーバックも大きく減少しました。 また保守チームを呼ぶ必要も大幅に減ったため、保守チームは工場内のより重要な問題に対応できる時間が増えました。工場マネージャーは FGP の性能にとても満足し、生産効率と衛生面の改善のために、ベルトコンベヤプロセスの各所において Flexco の他のクリーナーを使うようになりました。

製品グループ

- ベルトクリーニングシステム

製品ライン

- FGP 食品等級プレクリーナー

業界

- 産業製パン