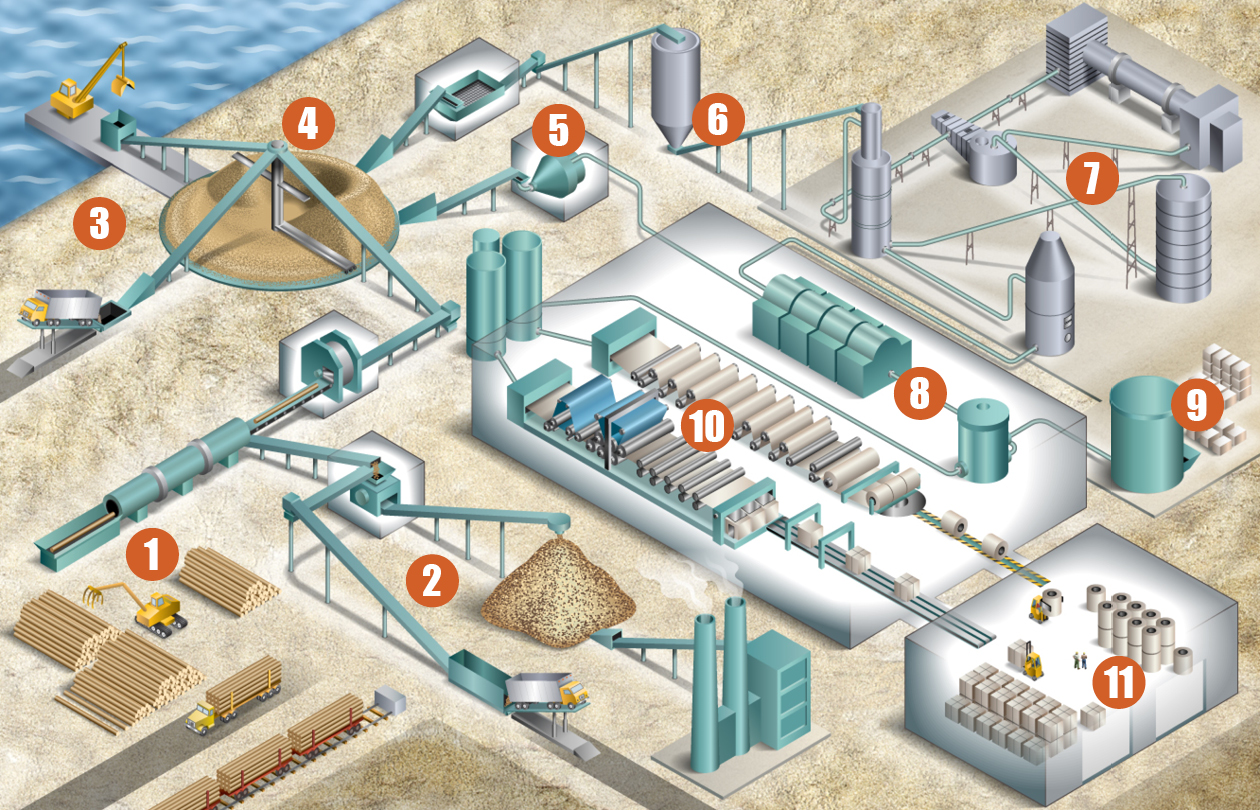

1.丸太加工:丸太トラック/レールカーの荷おろし設備 — 丸太の貯蔵庫 — 皮剥ぎ機およびチッパー — チップの貯蔵庫

パルプ材の丸太は、皮を剥いだり削られたりするためにトラックまたはレールカーに持ち込まれます。樹皮が剝がされて、丸太が削られたら、これらのチップは貯蔵個へ、樹皮は樹皮ホッグへ運ばれます。

問題

- 皮剥き機から落ちる丸太は直径 30 インチ(76 cm)、重さ数百キロにもなり、ベルトとスプライスに大きな衝撃を与える原因になります。

- チッパーからチップ貯蔵庫への搬送回数は多くなる可能性があります。主な問題は漏出と材料が揺れて積荷ゾーンから逸脱することです。

- チップの水分が多いと、ベルトが滑りやすくなります。

- ベルトのミストラッキングが積荷ゾーンで漏出の原因となります。

- 取り扱われる材料が可燃性なので、すべての種類のキャリーバックは問題です。

- 滑り止めのベルトはシュートを密封するのが難しく、漏出の原因となり、清掃が困難になります。

ソリューション

EZP1 プレクリーナーは、一般的に幅 30~42 インチ(900~1050 mm)で 200~300 fpm(1~1.5 m/秒)で動くので、多くのホッグ燃料ベルトに優れた選択です。

MSP 標準鉱山搬送プレクリーナーまたは MMP 中鉱山搬送プレクリーナーは、一般的に幅 30~48 インチ(900~1200 mm)の範囲ですが、最大幅 72 インチ(1800 mm)まで可能なのでチップベルトに理想的です。通常、これらのベルトは約 400~500 fpm(2~2.5 m/秒)で動きます。

ウレタンブレード付き Y-Type™ セカンダリクリーナー(非滑り止めベルト上)は湿った木材のチップをつかみ取り、材料を取り除くように設計されていないクリーナーの表面に蓄積します。このクリーナーの最小限の平らな表面が、材料がブレード/クッションに蓄積するのを防止し、メンテナンスを削減します。カーバイドブレードは、より硬い素材向けに良い選択です。

電動ブラシクリーナー(滑り止めベルト)。平らなブレードプレクリーナーは滑り止めベルトには使用できません。セグメンテッドセカンダリクリーナーが使用さることがありますが、これらはあまり効率的ではありません。最適なオプションは、ベルトと滑り止めから材料を除去する、ベルト走行と反対方向に回転するブラシクリーナーです。これらのクリーナーは、平らなベルトでも効果的で、プレクリーナーが大きな材料をベルトから落とした後に、細かい材料をベルトから払いのけます。

エンクローズドスカートシステムと Flex-Lok™ スカートクランプの組み合わせ、または Flex-Seal™ スカートシステムとウレタンスカーティングが安全のためにトランスファーでダストを制御し、これらが

メンテナンスコストも削減します。アイドラーのベアリングに入り込む木材のダストが急停止の原因となり、故障したベアリングは熱源となる場合があります。

通常、チップとホッグ燃料の影響は少ないですが、皮剥き機から丸太が落下してチッパーに落ちると大きな影響が出る場合があります。インパクトロール付きスライダーベッドはチップとホッグ燃料を搬送するベルトに良い選択です。これらのベッドはスカーティングが密封する硬い表面を提供し、これらの影響の少ない領域でサポートし、容易なサービスのために設計されています。皮剥き機から落下する丸太には、Flexco の DRX™ インパクトベッドが使用できます。工場が加工に持っていく丸太のサイズによって DRX™ 3000 と同様に高いベッドが必要になる場合があります。これらのベッドはベルトの寿命を長持ちさせ、強い衝撃に耐えるように作られていますが、それでも簡単なメンテナンスのために slide-out service を提供しています。

Flex-Lag® ミディアムセラミックラギング(39% ラギング)は、チップおよびホッグ燃料の水分が多くなる時に滑りを最小限に抑えるのにお薦めです。滑るプーリは、発火するほど高熱になった場合に火炎危険となる場合があり、そこにはチップがすべてあって十分な火の燃料となります。

2.ホッグ燃料の加工:皮剥き機またはトラックダンプ — 樹皮ホッグ — ホッグ燃料貯蔵庫

皮剥ぎ機またはホッグ燃料トラックダンプからのホッグ燃料は、樹皮ホッグ/ホッガーを通って細かく砕かれ、その後ボイラーで必要になるまで保管される貯蔵庫へ搬送されます。ボイラーは工場の動力を生み出すためにスチームを作り、分解プロセスの間にチップを加熱したり柔らかくしたりするのに使用されます。

問題

- 幅広いサイズと形により、材料を樹皮ホッグに移動させるのが難しくなります。

- 繊維質の樹皮はコンベヤ構造の動きを妨げます。

- チップと同様にホッグ燃料は可燃性です。これはボイラーで燃料として使用されるので、キャリーバックと漏出は問題です。

- コンベヤが、設計されているよりも多くの材料を搬する場合は、ホッグ燃料はベルトにとても高く積み上げられ、特に材料が揺れるトランスファーで倒れがちになります。

- 滑り止めのベルトはシュートを密封するのが難しく、漏出の原因となり、清掃が困難になります。

ソリューション

EZP1 プレクリーナーは、一般的に幅 30~42 インチ(900~1050 mm)で 200~300 fpm(1~1.5 m/秒)で動くので、多くのホッグ燃料ベルトに優れた選択です。

ウレタンブレード付き Y-Type™ セカンダリクリーナー(非滑り止めベルト上)は湿った木材のチップをつかみ取り、材料を取り除くように設計されていないクリーナーの表面に蓄積します。このクリーナーの最小限の平らな表面が、材料がブレード/クッションに蓄積するのを防止し、メンテナンスを削減します。カーバイドブレードは、より硬い素材向けに良い選択です。

電動ブラシクリーナー(滑り止めベルト)。平らなブレードプレクリーナーは滑り止めベルトには使用できません。セグメンテッドセカンダリクリーナーが使用さることがありますが、これらはあまり効率的ではありません。最適なオプションは、ベルトと滑り止めから材料を除去する、ベルト走行と反対方向に回転するブラシクリーナーです。これらのクリーナーは、平らなベルトでも効果的で、プレクリーナーが大きな材料をベルトから落とした後に、細かい材料をベルトから払いのけます。

エンクローズドスカートシステムと Flex-Lok™ スカートクランプの組み合わせ、または Flex-Seal™ スカートシステムとウレタンスカーティングが安全のためにトランスファーでダストを制御し、これらがメンテナンスコストも削減します。アイドラーのベアリングに入り込む木材のダストが急停止の原因となり、故障したベアリングは熱源となる場合があります。

インパクトロール付きスライダーベッドはホッグ燃料を搬送するベルトに良い選択です。これらのベッドはスカーティングが密封する硬い表面を提供し、これらの影響の少ない領域をサポートし、

容易なサービスのために設計されています。

Flex-Lag® ミディアムセラミックラギング(39% ラギング)は、チップおよびホッグ燃料の湿った内容物が多くなる時に滑りを最小限に抑えるのにお薦めです。滑るプーリは、発火するほど高熱になった場合に火炎危険となる場合があり、そこにはチップがすべてあって十分な火の燃料となります。

3.チップの荷おろし:チップトラックダンプおよびはしけ船の荷おろし設備

チップはトラックまたははしけ船から降ろされ、ホッパーに落とされます。ホッパーは底にドラグチェーンがある場合が多く、ベルトに落とされる前にチップをシュートに移動させます。

問題

- ホッパーからベルトにチップが落ちる領域の清掃が困難です。

- ばらばらのチップはベルトの上に収納するのが困難です。

- チップをはしけ船の荷おろし領域から貯蔵庫に運ぶ長い陸上コンベヤは、ミストラッキングが起こる場合があります。

ソリューション

インパクトロール付きスライダーベッド はチップを搬送するベルトに良い選択です。これらのベッドはスカーティングが密封する硬い表面を提供し、これらの影響の少ない領域でサポートし、容易なサービスのために設計されています。

Flex-Seal™ スカートシステムまたは Flex-Lok™ スカートクランプと組み合わせたウレタンスカーティングは、積荷ゾーンのベルトの上でばらばらした材料をまとめるのを助けます。

EZP1 プレクリーナーと Y-Type™ カーバイドブレード付きセカンダリクリーナーはホッパーがチップを落とすベルトの上で使用されます。これらはより短くより遅いベルトです。目標ははしけ船領域を清潔に保つことですが、それは工場から離れた場所にあるので、清掃により時間が必要です。Y-Type™ の形により、材料の蓄積の影響を受けにくく、この用途においては重要です。はしけ船から落ちてくるチップは最大 50% の水分を含み、その湿った微粉は平らな表面に蓄積される傾向があります。

Flex-Lag® ミディアムセラミックラギング(39% ラギング)は、チップおよびホッグ燃料の水分

が多くなることがある場合にお薦めです。滑るプーリは、発火するほど高熱になった場合に火炎危険となる場合があり、

そこにはチップがたっぷりあって十分な火の燃料となります。

PT Max™ ベルトトレーナーは、ミストラッキングが起きた場合に、はしけ船の荷降ろし領域から貯蔵庫へチップを運ぶ長い陸上のコンベヤで使用することをお勧めします。そのうえこれらのベルトは次第に幅広くなるので、重搬送トラッカーが最適なオプションです。後部プーリの前の PT Max™ リターンサイドベルトトレーナーは、ベルトトラックが必ず積荷ゾーンの中心に入るようにして、材料をベルトの中心に保つようにします。

MMP 中搬送プレクリーナーおよび MHS 重搬送セカンダリクリーナーは、材料がトラックバックしてアイドラーに蓄積し、一時的な山ができるのを防いでくれるのでこのベルトに必要になる場合があります。

4.チップの貯蔵庫

チップはチッパー、トラックダンプ、はしけ船の荷おろし設備から受け取られ、パルプ加工で必要になるまで保管される貯蔵庫に運ばれます。貯蔵された後、チップはスクリーニング(化学パルプ化)または精製(機械式パルプ化)のいずれかを行います。

5.機械式パルプ化:精製機

チップは貯蔵庫から、回転ディスクがチップを粉砕して繊維と分離する精製機に運ばれます。

問題

- 貯蔵庫から精製機まで複数の移動がある場合があります。

- チップの水分が多いことによるベルトの滑り

- ベルトのミストラッキングが積荷ゾーンで漏出の原因となります。

- 取り扱われる材料が可燃性なので、すべての種類のキャリーバックは問題です。

- コンベヤが設計されているよりも多くの材料を搬する場合は、チップはベルトにとても高く積み上げられ、特に材料が揺れるトランスファーで倒れがちになります。

- 滑り止めのベルトはシュートを密封するのが難しく、漏出の原因となり、清掃が困難になります。

ソリューション

MSP 標準鉱山搬送プレクリーナーまたは MMP 中鉱山搬送プレクリーナーは、一般的に幅 30~48 インチ(900~1200 mm)ですが、最大幅 72 インチ(1800 mm)

まで可能なので、チップベルトに理想的です。通常、これらのベルトは約 400~500 fpm(2~2.5 m/秒)で動きます。

ウレタンブレード付き Y-Type™ セカンダリクリーナー(非滑り止めベルト上)は湿った木材のチップをつかみ取り、材料を取り除くように設計されていないクリーナーの表面に蓄積します。このクリーナーの最小限の平らな表面が、材料がブレード/クッションに蓄積するのを防止し、メンテナンスを削減します。カーバイドブレードは、より硬い素材向けに良い選択です。

電動ブラシクリーナー(滑り止めベルト)。平らなブレードプレクリーナーは滑り止めベルトには使用できません。セグメンテッドセカンダリクリーナーが使用さることがありますが、これらはあまり効率的ではありません。最適なオプションは、ベルトと滑り止めから材料を除去する、ベルト走行と反対方向に回転するブラシクリーナーです。これらのクリーナーは、平らなベルトでも効果的で、プレクリーナーが大きな材料をベルトから落とした後に、細かい材料をベルトから払いのけます。

エンクローズドスカートシステムと Flex-Lok™ スカートクランプの組み合わせ、または Flex-Seal™ スカートシステムとウレタンスカーティングが安全の理由でトランスファーでダストを制御し、これらがメンテナンスコストも削減します。アイドラーのベアリングに入り込む木材のダストが急停止の原因となり、故障したベアリングは熱源となる場合があります。

インパクトロール付きスライダーベッドはチップとホッグ燃料を搬送するベルトに良い選択です。これらのベッドはスカーティングが密封する硬い表面を提供し、

これらの影響の少ない領域をサポートし、容易なサービスのために設計されています。

Flex-Lag® ミディアムセラミックラギング(39% ラギング)は、チップおよびホッグ燃料の湿った内容物が多くなる時に滑りを最小限に抑えるのにお薦めです。滑るプーリは、発火するほど高熱になった場合に火炎危険となる場合があり、そこにはチップがすべてあって十分な火の燃料となります。

6.クラフト/化学パルプ処理

a. スクリーニング

チップはパルプ処理を行うのに小さすぎたり大きすぎたりしないかを確認するために検査されます。

問題

- 貯蔵庫からスクリーニングまで複数の移動がある場合があります。

- チップの水分が多いことによるベルトの滑り。

- ベルトのミストラッキングが積荷ゾーンで漏出の原因となります。

- 取り扱われる材料が可燃性なので、すべての種類のキャリーバックは問題です。

- コンベヤが設計されているよりも多くの材料を搬する場合は、チップはベルトにとても高く積み上げられ、特に材料が揺れるトランスファーで倒れがちになります。

- 滑り止めのベルトはシュートを密封するのが難しく、漏出の原因となり、清掃が困難になります。

- 空気中のダスト、キャリーバック、漏出による粉じん爆発の可能性。

ソリューション

MSP 標準鉱山搬送プレクリーナーはこれらのベルトに適しており、一般的に 400~500 fpm(2~2.5 m/秒)で動きます。ひとつのピンだけを取り除くことが求められる視覚的な張力チェックと簡単なブレード交換により、このクリーナーがチップをスクリーニングに搬送するためのベルトに最適な選択になります。

ウレタンブレード付き Y-Type™ セカンダリクリーナー(非滑り止めベルト上)は湿った木材のチップをつかみ取り、材料を取り除くように設計されていないクリーナーの表面に蓄積します。このクリーナーの最小限の平らな表面が、材料がブレード/クッションに蓄積するのを防止し、メンテナンスを削減します。カーバイドブレードは、より硬い素材向けに良い選択です。これらのクリーナーは素早いメンテナンス用にも設計されています。ブレード全体のカートリッジは数分のうちに交換できます。これはチップをパルプ処理に運ぶ準備をするこれらのベルトにとって重要です。

地面にある貯蔵庫からチップを取って建物の上部に移すためには多くの場合滑り止めベルトが必要です。平らなブレードプレクリーナーはこれらのベルトには使用できません。最適なオプションは、ベルトと滑り止めから材料を除去する、ベルト走行と反対方向に回転する電動ブラシクリーナーです。これらのクリーナーは、平らなベルトでも効果的で、プレクリーナーが大きな材料をベルトから落とした後に、細かい材料をベルトから払いのけます。

エンクローズドスカートシステムと Flex-Lok™ スカートクランプの組み合わせ、または Flex-Seal™ スカートシステムとウレタンスカーティングが安全の理由でトランスファーでダストを制御し、これらがメンテナンスコストも削減します。アイドラーのベアリングに入り込む木材のダストが急停止の原因となり、故障したベアリングは熱源となる場合があります。

Flex-Lag® ミディアムセラミックラギング(39% ラギング)は、チップおよびホッグ燃料の水分が多くなる時に滑りを最小限に抑えるのにお薦めです。滑るプーリは、発火するほど高熱になった場合に火炎危険となる場合があり、そこにはチップがすべてあって十分な火の燃料となります。

PTEZ™ ベルトトレーナー、一時的に材料の蓄積するフラットスポットを最小限におさえるよう設計されており、パルプおよび製紙工場に優れた選択です。貯蔵庫からチップを取って建物の上部に移すためには滑り止めベルトが必要です。PTEZ はベルトをトラック上に留めるため、ベルトの滑らかな面に取付けられます。

適切なサイズのチップはチップ選別機と検査機を通して、チップサイロ(またはバケットエレベーター)に送り込むベルトに落ちます。一般的に、影響は低いでしょう。インパクトロール付きスライダーベッドはスカーティングが密封するための硬い表面を提供し、清掃にかかる時間を削減し、容易なサービスのために設計されています。さらに、これらのコンベヤは多くの場合室内にあるので、ダストが漏れている積荷ゾーンは爆発の危険があります。

b. チップサイロ

チップが検査された後、それらはチップサイロに搬送されます。このすぐに使用可能なチップのサイロはバッファーとしての役割を果たすので、チップはスクリーン/スライサーまたはほかのコンベヤ上流でメンテナンスが完了したらまだ蒸解釜に送られます。

問題

- ベルトのミストラッキングが積荷ゾーンで漏出の原因となります。

- 取り扱われる材料が可燃性なので、すべての種類のキャリーバックは問題です。

- 滑り止めのベルトはシュートを密封するのが難しく、漏出の原因となり、清掃が困難になります。

ソリューション

MSP 標準鉱山搬送プレクリーナーと Y-Type™ セカンダリクリーナーはメンテナンスを早くで簡単にします。これらのクリーナーの両方のブレードは数分以内で再伸張または交換できます。

電動ブラシクリーナーは、サイロの上またはコンベヤ構造の上のキャリーバック蓄積を削減するよう、チップをサイロに送り込む滑り止めベルトでの使用をお薦めします。これはアクセスするのが困難な領域なので、荷降ろしの場所で材料を除去することは、手が届きにくい領域の清掃が少なくなることを意味します。

c. 蒸解釜

サイロからのチップは蒸解釜に搬送され、そこでパルプ工程が始まります。

問題

- サイロの下のウェイ・フィーダーおよび蒸解釜に送り込むコンベヤでの予期せぬダウンタイムは非常に費用がかかります。

- これらのコンベヤの非常に限られたメンテナンス時間は、修理を迅速に行わなければならないことを意味します。

- リグニンが溶解されると、H2S ガスが蒸解釜に放出されます。このガスは軟鋼を腐食します。

ソリューション

ホワイトウレタンブレード付きステンレススチール MSP 標準鉱山搬送プレクリーナーとホワイトブレード付きステンレススチール Y-Type™ は、H2S ガスに腐食性があるのでこの用途にお薦めです。また、ホワイトウレタンブレードはこの環境では標準ウレタンより長持ちします。

PT Max™ ベルトトレーナーはチップを確実に中央に荷積みしてベルトを中央に留め、コンベヤの長さは漏出を減らし、ベルトが構造にぶつかって損傷を受けることを防止します。損傷を受けたベルトによるダウンタイムは、プロセスのこの部分では非常に高額になります。

インパクトロール付きスライダーベルトは迅速なサービスを考慮して設計されています。これらのスライダーベッドのトラフは、迅速に取り替えられるよう低くすることができ、そのロールは数分のうちに交換できます。

d. ブロータンク

煮込んだチップは、圧力の変動でチップを個々の繊維に分解するプロータンクに送られます。個々の繊維は、パルプの硬い部分を構成するものです。

7.クラフト化学回収プロセス

白液は蒸解釜でセルロース繊維を含むリグニンを一緒に溶かし、チップを分解するのに使用されます。煮込んだ後、リグニンが溶けたその液体は黒液と呼ばれます。これは回収ボイラーで燃焼され、その残渣だけが残り、この混合物は緑液と呼ばれます。石灰が苛性化タンクで緑液に加えられ、それが緑液を白液に変換してそのサイクルをまた開始します。白液は蒸解釜に移り、その石灰泥は再利用に向けて乾燥されるために石灰窯に送られます。

a. 石灰窯

コンベヤベルトは石灰泥(炭酸カルシウム)を窯へ運び、そこで加熱されて石灰(酸化カルシウム)を生成し、再利用できます。その再利用の過程で、蒸解釜でチップのリグニンを分解するために苛性ソーダが使用され、それが化学物質を変えます。残渣を苛性ソーダに変えるため石灰が使用され、それによって何度も再利用できます。

問題

- 石灰泥のキャリーバックはコンベヤの部品のとアイドラーの上に蓄積し、清掃が必要になり、ミストラッキングを引き起こします。

ソリューション

これらのベルトは一般的に遅く狭いので、EZP1 プレクリーナーがこの材料をベルトから払い落すのに優れた選択です。そのベルトは材料を窯の至近距離またはその中で降ろする場合があるので、高温の場合は Ultra High-Temp(UHT)ブレードが使用できます。

水分を多く含むため、U-Type® セカンダリクリーナーがこれらのベルトに優れた選択です。石灰ベルトはその石灰の粘度から、しばしば「泥ベルト」と称されます。U-Type はカーバイドティップがラバーブレードに組み込まれており、頑固なキャリーバックを切り取り、ベルトから水を除去します。

石灰の蓄積用に部品が最小限なため、PTEZ™ ベルトトレーナーが石灰窯ベルトに適した選択です。私達は、スペースがあればこれをベルトの「きれいな」面に取付けることをお薦めします。この用途において最適な牽引力を提供するでしょう。アイドラーのすべての蓄積を除去することもお薦めします。そうすることでトレーナーが最も効果的に稼働します。

この領域の影響は低いですが、荷重領域でベアリングに入り込んで絡みつき、他のコンベヤ周辺部品を腐食する可能性のあるどろっとした素材の漏出を防止するためシーリングが必要になるので、スライダーベッドがお薦めです。

8.在庫準備 – パルプ工程

a. 洗浄

パルプは有機化合物と無機化合物を除去するために洗浄されます。化学パルプでは、これは溶解されたリグニンを含みます。

b. スクリーニング

スクリーンは、ブロータンクや精製器で分解されなかった繊維の塊を除去して再処理します。

c. 漂白

全ての工場がパルプを漂白するわけではありませんが、白または外観が優れたタイプの紙を製造している工場は、工程のこの時点でパルプを漂白します。パルプを明るくし、すべての残っているリグニンを溶解するのに化学製品が使用されます。

9.リサイクル紙

いくつかの工場は、リサイクル工場で仕分けされて梱包されたリサイクル紙を用いて、彼らが製造しているバージン木材パルプに加える場合があります。これは必要になるまで、フォークトラックによって積みあげられるパルプ/製紙工場に運ばれます。フォークトラックは次にその梱を直接パルパーの中、またはパルパーに運ぶコンベヤの上に置きます。パルパーはその紙をなまぬるい水と洗浄化学製品と混ぜ合わせ、金属、プラスチック、インクを取り除きます。残っているパルプ懸濁液は漂白されてバージン木材パルプと混ぜ合わせられ、パルプまたは紙の機械に送られます。

パルプの梱をパルパーまで運ぶそのベルトの幅は最大 72 インチ(182 cm)でとてもゆっくり動きます。これらは一般的に3プライ耐油性ベルトです。Flexco R5 のようなリベットヒンジ式ファスナーはこれらのベルトに良い選択です。

10.パルプまたは製紙機械

a. 製紙機械

長網抄紙機としても知られる製紙機械は、工程のこの時点でストックを紙のロールにします。

b. パルプドライヤー

最終的な紙よりも厚くて重いパルプを作りながら、水切り、絞り、蒸発によって水分が取り除かれます。そのパルプは別の製紙工場に売られ、再度パルプ化して製紙機械にかけられます。

製紙機械の場所には、2~3 個の損紙用ベルトがあるでしょう。損紙は使い物にならない紙を示す用語で、通常の運転の間に断裁された紙、何らかの理由で仕上げられなかった紙、または製紙機械の中で壊れて引き出された紙に由来します。損紙は巻くことも売ることも出来ないので、再度パルプ化して製紙機械に送られます。

損紙用ベルトは幅が約 54~60 インチ(1350~1500 mm)で損紙を再パルパーへ運びます。R5 のような Flexco リベットヒンジ式ファスナーは損紙用ベルトに良い選択です。ヒンジ式ファスナーは損紙用ベルトプーリ周辺を包むことができ、かなり小さくできます。

11.保管/配送

紙ロールまたはパルプ梱は倉庫に運ばれ、お客様に発送されるか、もしその工場が加工事業も運営していればそのまま別の加工エリアで多くのあらゆる種類の紙製品を製作するでしょう。

紙ロールは一般的に、ロールを動かす連結型メタルプレートのシリーズを使用する、インフロアの V-type スラットで運搬されます。ロールは地面の上に置き、保管/配送の場所までこれらのコンベヤの上まで回転させることができます。

ある製紙工場は小さいサイズに切られていたロールを入庫/保管/配送まで動かすのにベルトコンベヤを使用します。ロールを取り扱う軽いコンベヤベルトは一般的に最大 3 プライの PVC で、より重い製品搬送に使用にできるように定格されています。これらの軽量ベルトは紙の表面に圧痕が残ることを防止するため加硫されている場合がありますが、工場によってはメカニカルファスナーを使用しています。

- Novitool® Aero® スプライスプレスはこれらの PVC ベルトのスプライシングに良い選択です。

- もしその工場がメカニカルファスナーを使用したい場合は、Clipper® ワイヤーフックが使用できます。